Shinogi & Shinogi Ji

La partie la plus importante du sabre en est, bien sûr, la lame ; l’habillement, ou KOSHIRAE, bien que parfois somptueusement décoré , ne vient qu’en second lieu. La valeur d’un sabre (par là, il faut entendre non seulement la valeur marchande, mais également la valeur artistique ainsi que l’importance première en tant qu’arme) dépend donc, en tout premier lieu, de la qualité et de l ‘état de sa lame.

La fabrication de cette lame se fait en plusieurs étapes ; forgeage, trempage et polissage en sont les 3 plus importantes, souvent suivies de divers tests de coupe (tameshi geri), chargés de vérifier la solidité de la lame.

Selon les maîtres forgerons, la façon de faire peut varier d’une école à l’autre, mais dans tous les cas, les grands principes de fabrication restent les mêmes, à savoir :

Les variantes, que l’on relève entre les différents

ateliers, concernent le plus souvent des procédés de fabrication

transmis de bouche à oreille, de maître à élève,

et gardés jalousement secrets. Ces informations se rapportent généralement

à des informations telles que la température de l’eau utilisée

pour la trempe , ou le nombre de fois qu’il convient de replier l’acier

sur lui-même au cours de forgeage.

MASAMUNE, considéré par beaucoup comme le plus grand forgeron

du japon, n’hésita pas, dit-on, à trancher d’un coup de sabre

le poignet de son élève et désigné successeur

SAMONJI lorsqu’il le surprit en train de plonger sa main dans l’eau destinée

à la trempe, afin d’en apprécier la température. Le

disciple fut alors chassé et ce fut un autre , dénommé

SADAMUNE, qui prit sa place comme successeur et gendre du maître.

Dans les différents traités sur la fabrication des lames, les auteurs rapportent des techniques variant selon les écoles et les maîtres auxquels il est fait référence. Les grandes lignes énoncées plus haut restant inchangées, nous nous bornerons dans cette étude à reprendre l’un des processus de fabrication les plus répandus.

Les lames de sabres sont généralement formées de deux parties : un noyau central en efr (ou SHINTETSU) enveloppé d’une feuille d’acier (ou UAGANE) ; Il est d’ailleurs possible d’observer, au dos de certaines armes, une ligne très fine correspondant à la soudure des deux bords du UAGANE, replié autour du SHINTETSU. Sur certaines lames, repolies de nombreuses fois, le SHINTETSU est parfois visible par endroits, consécutivement à l’usure du UAGANE, ce qui entraîne bien sûr une dépréciation importante de l’arme.

Cette structure composite de la lame permet d’obtenir des armes redoutables qui n’ont jamais été égalées, même par les meilleurs artisans des autres populations. La qualité principale des lames japonaises provient de ce qu’elles présentent à la fois une dureté très élevée au niveau du tranchant (d’où un pouvoir de pénétration très grand) tout en restant suffisamment élastiques pour ne pas se briser lors des combats.

Les armes européennes sont trempées de façon uniforme,

et de ce fait, ne peuvent présenter une dureté aussi importante.

En effet, une lame qui posséderait, dans toute son épaisseur,

un degré de dureté comparable à celui du tranchant

d’une arme appartenant au groupe NIPPON TO, serait trop fragile (cassante)

pour être valablement utilisée au combat.

1ère Phase : Uagane

La première phase du forgeage, la fabrication du UAGANE, se déroule de la façon suivante. Sur une plaque d’acier d’environ 13*8 cm, ou DAIKANE, à laquelle a été préalablement soudée une barre de fer servant de poignée, le forgeron dépose des morceaux de fer brut de fonderie (c’est le TAHAMAGANE), ainsi qu’un peu d’argile et de poussière de charbon de bois. Il verse ensuite de l’eau et de l’UCHIKO (très fine poussière de pierre de calcaire) par dessus le tout.

Ce processus, d’une part, permet d’adjonction de carbone de métal (on utilise d’ailleurs moins de charbon de bois dans la fabrication du SHINTETSU, qui doit présenter une plus grande souplesse), et d’autre part, prévient tout phénomène d’oxydation superficielle qui nuirait à une bonne soudure des différentes couches de métal entre elles.

L’ensemble ainsi obtenu est ensuite chauffé au rouge sur un feu de charbon de bois (HODO), puis forgé à l’aide de lourds marteaux. Quand la température du métal s’abaisse à un point tel qu’il n’est plus possible de forger, l’artisan l’arrose avec une mixture d’eau et de cendres avant de faire chauffer à nouveau. Cette opération est répétée plusieurs fois jusqu’à l’obtention d’une plaque d’acier de texture assez uniforme qui est alors entaillée en son milieu, avec un burin, à seule fin de pouvoir la replier plus facilement sur elle-même. On verse ensuite sur cette plaque une boue argileuse très liquide, puis l’ensemble est à nouveau chauffé au rouge pour être martelé.

Le processus complet, forgeage-repli, est répété dans sa totalité de quinze à vingt fois environ ; ce qui aboutit à l’obtention d’une plaque d’acier constituée d’un très grand nombre de couches extrêmement fines et très intimement soudées entre elles (une vingtaine de repli successifs permet d’obtenir plus de 1 00 000 de couches d’acier.

C’est cette structure en couches parallèles qui permet l’obtention de dessins assez semblables à ceux que présentent les veines du bois et auxquels il est fait référence sous le terme de JIHADA (Cf page 51). Les motifs présentés par le grain de l’acier sont directement liés au processus de pliage, plus précisément au sens de ce dernier. Ainsi une barre d’acier toujours forgée et pliée dans le même sens donne naissance à des « fibres » parallèles à son axe (MASAME), alors que si elle est forgée et pliée alternativement suivant sa longueur et sa largeur la granulation obtenue donnera un dessin semblable aux veines du bois (ITAME). D’autres facteurs, tels le martelage plus ou moins prononcé par place, permettent également de faire varier les effets obtenus par le pliage.

2ème Phase : Shintetsu

Dans un deuxième temps, le forgeron procède à la fabrication du Shintestsu (noyau de fer). La facon de faire est sensiblement la même que pour le Uagane, cependant, il est ajouté moins de carbone au Tahamagane et la plaque forgé n'est repliée qu'une douzaine de fois sur elle-même.

S'il varie d'une école à l'autre, le nombre de pliages n'en est pas pour autant choisi au hasard et influence grandement la qalité du produit final. Ainsi ertain forgerons ont observé que, dans leur façon de procéder, le métal replié avait tendance à perdre de la dureté à chaque nouveau pliage à compter du 21e ; phénomène qui impose donc une limite précise au nombre de fois où il est souhaitable de reconduire l'opération. Ce phénomène s'explique par la perte de carbone occasionné par chaque repli et que l'on peut estimer à environ 0,03 % de la teneur initiale. Par ailleurs, plus l'opération de pliage est répétée, plus le grain de l'acier est fin, pour finir par n'être plus visible passé un certain nombre de pliage.

3ème Phase : Fusion

La troisième phase du forgeage consiste à réunir

les deux composant précédemment obtenus (Uagane et Shintetsu),

en repliant soigneusement le premier autour du second et en les soudant

ensemble. On obtient ainsi une barre de structure composite, qui est alors

chauffé et martelée jusqu'à obtenir une forme très

proche de celle que présente la lame terminée. On utilise

ensuite une lime spéciale munie de deux poignées, appelée

Sen, pour obtenir la forme définitive de la lame.

Lorsque la lame a prit sa forme définitive, il faut alors la tremper afin de lui conférer la dureté qui en fera une arme redoutable. Le grande particularité de la trempe des armes japonaises est qu'elle est sélective ; le tranchant est trempé de façon plus "dure" que le reste de la lame. Ceci associé à la structure composite fer-acier permet d'obtenir des armes présentant une dureté exceptionnelle au niveau du tranchant, mais qui demeure cependant suffisamment souples pour ne pas être cassantes. C'est d'ailleurs ce qui explique l'incontestable supériorité des armes traditionnelles japonaises sur l'armement contemporain des autres nations.

Le processus de trempage, denommé Yaki Ire, extrèmement délicat à mener à bien n'en demeure cependant pas moins d'une importance capitale. De sa réussite dépendra toute la qualité de la lame : s'il est réalisé à la perfection, l'arme sera de très bonne facture ; mais si tout ne se déroule pas correctement, la lame, même si elle a été forgée avec la plus grande attention, n'aura alors pratiquement aucune valeur.

Tout le travail du forgeron se retrouve donc remis en question, l'espace de quelques instants,au moment précis où la lame chauffé au rouge entre en contact avec l'eau. Il n'y a en effet pas de place pour l'erreur à ce stade, un défaut de trempage entraîne le plus souvent un rejet pur et simple de la lame. Certaines lames sont parfois reprises si la première opérations de trempe n'a pas réussi, mais dans tous les cas elles sont considérées comme étant de qualité inférieure.

Avant de procéder à la trempe proprement dite, le forgeron prépare la lame en l'enrobant totalement d'une mixture réfractaire composé de charbon de bois, d'argile et de pierre pulvérisée (Omura). Cet enduit est laissé à sécher, puis le long du tranchant, l'artisan retire alors une partie de l'argile, en suivant une ligne appelée Hamon et dont il déermine lui-même les contours qui peuvent allez de la forme la plus simple (Suguha, ligne pratiquement droite) au plus complexe (dessins en forme de chrysanthèmes, représentation du mont Fuji, ...).

La lame est ensuite chauffée à une température d'environ 800°C puis plongée brusquement, tout en étant maintenue horizontale avec son tranchant tourné vers le bas, dans l'eau dont la température reste généralement l'un des secrets du Maître. Au contact de l'eau, le tranchant se refroidit très rapidement, devenant alors extrèment dur, tandis que le reste de la lame, protégé par la couche d'argile réfractaire qui l'entoure voit sa température baisser sensiblement moins vite, et concerve de ce fait une plus grande souplesse.

Cette opération délicate est effectuée le plus souvent à l'aurore, dans le calme de la nuit qui s'achève. Pas d'instrument de mesure pour apprécier la température de l'eau et encore moins celle du métal porté au rouge ; tout est affaire de savoir et d'expérience. Les lames portent souvent comme indication de date fabrication le second ou le huitième mois de l'année, où la température de l'eau des sources utilisée pour la trempe serait la plus adéquate....

L'arme est ensuite débarrassée de l'argile qui l'enrobe,

puis est examinée avec la plus grande attention, afin de détecter

le moindre défaut. Si cet examen s'avère satisfaisant, on

passe alors à l'étape suivante, le polissage, qui fera ressortir

toute la beauté de la lame.

Aucune arme, même forgé par le plus grand maître artisan du Japon, ne peut, sans un polissage approprié, présenter cet éclat et cette splendeur si particuliers aux lames du groupe "Nippon To". Une excellente lame dont le polissage serait médiocre semblerait quelconque, alors qu'une lame de second choix peut sembler magnifique si elle est passée entre les mains d'un maître polisseur.

Le polissage, qu'il proviennent d'une lame provenant directement de la forge ou d'une lame ancienne à restaurer, s'effectue sensiblement de la même façon. En effet, pour redonner à une lame rouillée sa splendeur d'origine, il est souvent impératif de reprendre le processus de polissage à sa toute première phase. une différence de traitement se situera cependant au niveau de la "mise à plat" des faces de la lame. celle-ci ne sera pas systématique pour les armes anciennes pour lesquelles il est préférable de conserver le maximum de métal en jouant sur l'illusion d'optique

Première phase - Polissage Préliminaire (Jitogi)

Cette première opération s'effectue à l'aide d'une pierre assez grossière et consiste à tailler la lame afin d'en faire disparaître toutes les irrégularités. On commence par retailler le dos (Mune), puis le trancant (Ha). Le travail s'effectue ensuite dans le sens transversal, soit du Shinogi vers le Ha.

La phase jitogi permet donc de rendre à une lame détériorée sa forme originale. Une très grande attention doit être apportée à ce travail, afin de ne pas altérer les proportions de la lame. une fois achevée, cette opération est alors suivie du polissage proprement dit.

Deuxième phase - Polissage (Shiage)

La lame est alors frottée longuement avec des pierres abrasives judicieusement sélectionnées, et dont le grain va en diminuant, au fur et à mesure de la progression du travail ; chaque passage faisant ainsi disparaître les traces laissées par la pierre précédente. Tout en diminuant le grain de la pierre, l'artisan fait aussi varier le sens de son travail qui, de perpendiculaire au Shinogi, s'incline peu à peu pour se terminer parallèlement au tranchant. La pointe (Kissaki) n'est traitée qu'en dernier lieu ; la taille du Yokote étant l'un des moments les plus délicats du polissage.

Dernières phases - Finition

Dans les dernières phases du polissage, la lame n'est plus frottée directement sur la pierre mais l'artisan utilise un morceau de papier sur lequel il a préalablement déposé une petite quantité d'une très fine poudre de pierre calcaire.

Tout l'art du polissage consiste à faire ressortir le grain de l'acier (Jihada), la ligne de trempe (Yabika), ainsi que les caractéristiques du métal telles que Nie et Nioi, ce qui est obtenu notamment en ayant recours à des degrés de polissage différents. L'utilisation d'un brunissoir confère au Mune et au Shinogi-ji un poli miroir, alors que le Yabika et le Jihada sont mis en valeur par un polissage moins fin. Si toute la surface de la lame était passé au brunissoir , les dessins dus à la structure de l'acier ne seraient plus visibles.

On distingue en fait deux méthodes différente de polissage du Yakiba, différencier par les appellations Hadori (Kesho) et Sashi Komi.

Un peu d'histoire...

Le souci de posséder, et de concerver, une lame parfaitement polie semble très ancien dans l'histoire du Japon. on rapporte en effet que le fils de l'empereur Kaika (dont le règne commença vers 160 av JC) découvrit, alors qu'il guerroyait à proximité d'un lac, des traces de rouille sur son sabre et qu'il prit beaucoup de peine à le faire correctement repolir et affûter.

Il faut cependant ramener les choses à de plus juste proportions. S'il est vrai que cette préoccupation s'éveille très tôt dans l'esprit du guerrier japonais, il faut bien reconnaître que l'art du polissage ne se développe réellement qu'au début de la période Heian (794-1192) et c'est l'époque Kamakura (1190-1337) qui voit par la suite, apparaître les premiers polisseurs professionnels.

L'art du polissage fait de grands progrès sous l'impulsion de Toyotomi Hideyoshi, qui prend les rênes du pays en 1582. Il est l'une des premières personnes occupant un poste officiel très important, véritablement concernée par la valeur artistique des armes et préoccupée d'en faire ressortir au mieux toute la beauté. C'est d'ailleurs à partir de cette époque que la monture du sabre est fabriquée avant tout comme une véritable oeuvre d'art.

Les progès dans l'art du polissage se poursuivent par la suite, notamment au cours de la période Edo (1614-1868) laquelle voit s'ouvrir des ateliers spécialisés placés sous le contrôle direct du clan Tokugawa et dont le personnel est recruté, à travers le pays tout entier, parmis les polisseurs professionnels.

L'année 1868 voit la restauration du pouvoir impérial. Peu de temps après, en 1876, un décret impérial (Hato Rei) interdit le port du sabre. C'est le glas pour la caste des Samuraïs. nombre de personnes se désintéressent alors des techniques de fabrication des armes traditionnelles. L'art du polissage, par contre, ne connaît pas de déclin mais au contraire continue à progresser sous l'impulsion d'amateurs désireux, d'une part de conserver leurs armes en parfait état et, d'autre part, de permettre aux étrangers comme aux Japonais d'apprécier le sabre en tant qu'objet d'art. Grâce à ces mêmes personnes, les techniques traditionnelles de fabrication ont pu également être transmises aux géération suivantes.

Si trempage et forgeage sont indubitablement les opérations capitales

en ce qui concerne la robustesse et la fiabilité d'une arme, le

polissage est tout aussi primordial lorsqu'il s'agit de faire ressortir

et de mettre en valeur toute la beauté d'une lame.

Une lame simplement belle mais inefficace n'aurait pas signifié grand chose à l'époque où les Japonais avaient besoin de se défendre. Divers documents forts anciens font état d'essai des lames depuis l'ère Kamakura (XIIIe - début XIVe siècle) mais c'est à partir de début de l'époque Edo (XVIIe siècle) et surtout dans la ville d'Edo (Tokyo actuel) que ces essais étaient fréquemment pratiqués.

La famille Yamano était la plus connue en tant qu'essayeur de lames officiellement reconnu par le gouvernement Tokugawa. Il faut dire qu'à Edo, siège du gouvernement, l'atmosphère était tendue et l'humeur guerrière. Les Samuraïs se précipitaient chez les essayeurs de lames pour leur faire tester les bonnes lames qu'ils possédaient depuis longtemps ou celles qu'ils venaient d'acquérir.

Les essais se faisaient parfois sur des criminels vivants mais, la plupart

du temps, on utilisait des leurs cadavres décapités. Les

spécialistes ont étudié de nombreuses façon

de tester les lames sur des corps et ont laissé des documents techniques

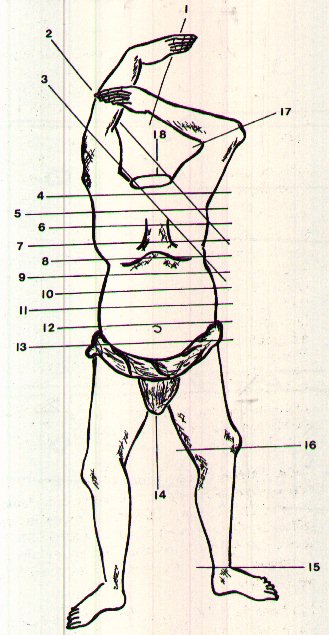

écrits. On y voit qu'un nom de coupe était attribué

à chaque partie du corps à sectionner, avec des degrés

variables de difficulté.

|

1. Sode Suri

2. Kogesa 3. Kesa 4. Taï Taï 5. Kari Kane 6. Chiwari 7. Wakige 8. Suritsuke 9. Ichi No Do 10. Ni No Do 11. San No Do 12. Kuru Masaki 13. Ryo Kurumara 14. Shimo Tatewari 15. Tabi Gata 16.Hiza Guchi 17. Hiji 18. Tachi Wari |

Difficulté: 1

Difficulté: 3 Difficulté: 12 Difficulté: 15 Difficulté: 14 Difficulté: 13 Difficulté: 10 Difficulté: 8 Difficulté: 4 Difficulté: 5 Difficulté: 6 Difficulté: 9 Difficulté: 15 Difficulté: 7 Difficulté: 2 Difficulté: 2 Difficulté: 2 Difficulté: 11 |

Pour les essais, le cadavre était fixé sur un tas de terre battue appelé Dodan. Les parties du corps les plus difficiles se situaient aux niveaux les plus osseaux : les épaules (Taï-Taï) et les hanches (Moroguruma). Parfois aussi, on effectuait des essais présentant de très grandes difficultés techniques, comme par exemple pourfendre un corps suspendu à une corde.

L'essai réussi, on gravait ou incrustait le résultat sur

la soie de la lame : on indiquait la partie du corps coupée, le

nombre de corps superposés, le nom de l'essayeur, la date... On

connaît, à l'heure actuelle, un nombre important de lames

qui portent inscrit le résultat surprenant de la section de trois

ou quatre corps superposés. D'après les documents, le record

a été établi avec une lame forgée par Seki

Kanefusa (forgeron de la fin du XVIe siècle) : en février

de la 9ème année d'Empo (1681), l'essayeur Nakanishi Jurobeï

réussit à sectionner sept corps superposés. Lorsque

l'on superpose ainsi sept corps couchés, on obtient une hauteur

totale située entre 1m40 et 1m50. Pour couper une telle épaisseur

montait probablement sur une sorte d'escabeau duquel il sautait.

Cependant, même avec une lame extrèmement tranchante,

la force d'un seul homme n'aurait jamais suffit pour réaliser un

tel exploit. On utilisait donc une garde (Tsuba) de plomb, très

lourde, spécialement conçue pour les essais, afin d'augmenter

sensiblement la force de la coupe. On dit qu'il fallait une Tsuba de 2

à 3 kilos pour sectionner trois corps ; alors combien en fallait-il

pour en pourfendre sept ?! Il aurait été bien intéressant

de savoir comment, dans la pratique, a été réalisé

cet essai.

Au milieu de l'ère Edo (XVIIIe siècle), les essais étaient

devenus moins fréquents car la paix s'était installée.

Par contre, à la fin de cette même ère (XIXe siècle),

l'inquiétude, l'insécurité et les désordre

sociaux poussèrent à nouveau les Samuraïs et les forgerons

eux-mêmes à faire essayer leur lames. Certains forgerons,

par fierté et déontologie, rejetaient celles de leurs lames

dont les résultats aux essais n'avait pas été satisfaisant.

On dit même, qu'un jour, Yamaura Saneo (l'un des plus grands forgerons

de tout le Japon) arriva à un essai entièrement vétu

de blanc (tenue du suicide par seppuku) afin de pouvoir se donner la mort

si le résultat des essais n'avait pas été satisfaisant.

Heureusement pour tout le monde, la lame parvint à résister

à un nombre impressionant de sévices.